涂裝車間顆粒控制

1.顆粒的影響

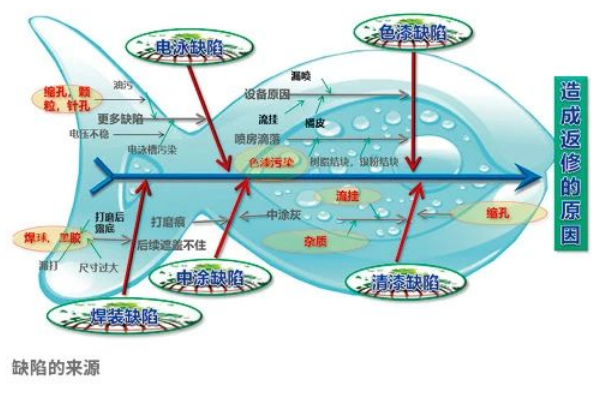

顆粒在涂裝中是最常見的涂膜缺陷之一,在任何一個涂裝生產線都會不同程度的存在。它是影響涂裝一次交檢合格率的最大的也是最難以根除的涂膜弊病。因為顆粒造成的車體返修大大增加了涂裝成本,經核算,每臺車的中修費用在300元左右,而一臺車返線重新噴涂一遍面漆的成本約在2000-4000元不等。在外觀上,返修過的涂膜外觀也略差于一次成型的涂膜。同時,在打磨部分顆粒時會導致漆膜受到破壞,若處置不當,會導致車身返銹的情況發生,影響車身質量。在涂裝生產中,涂膜顆粒弊病可以說是通病,需要采取相應的措施,才能使顆粒的產生降到最低,從而減少生產成本,提高生產效率。

2.顆粒的定義及分類

2.1顆粒的定義

涂膜上的影響漆膜質量、附著、外觀的凸起異物稱為涂

裝顆粒。

2.2顆粒的分類

顆粒的種類較多,一般按常見的顆粒種類來分,分為如下幾類顆粒:

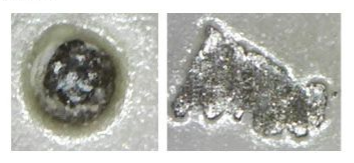

(1)車身顆粒:車身顆粒在涂裝車間屬于數量較多的顆粒,大多來自涂裝前道(焊裝、沖壓)。顆粒的種類主要為焊球、焊縫密封膠、鐵類雜質、纖維毛等;

(2)環境顆粒:環境顆粒包括:烘干爐、輸送鏈、噴漆房等掉落顆粒;

(3)油漆顆粒:油漆顆粒主要包括:電泳顆粒、面漆顆粒電泳顆粒主要是電泳漆老化導致,面漆顆粒主要是由于攪拌不均、分散不徹底導致涂料內銀粉、珠光等聚集導致的;

(4)輔料顆粒:油漆循環時由于壓力過大導致過濾袋上的纖維脫落產生顆粒;擦拭輔材纖維脫落導致顆粒;

(5)系統顆粒:由于設備停線、系統故障、工藝管控問題等引起的顆粒。

3.涂裝生產線顆粒產生的原因及防治措施

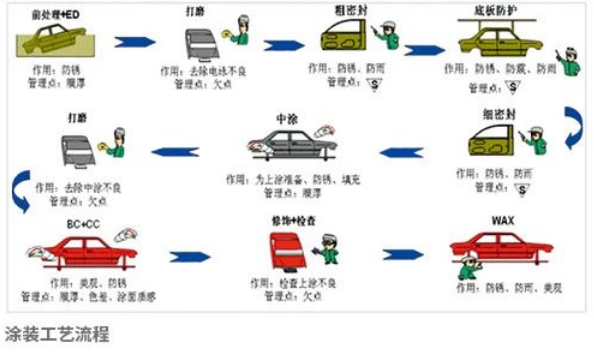

根據顆粒產生的定義和分類,對不同類型的顆粒產生原因加以分析和改進。以下按生產線的工藝順序,分析影響漆膜質量的原因,并介紹為減少顆粒所采取的措施,并提出一些可以試用的辦法。

3.1前處理-電泳線

污染源分析:主要是沖壓、焊裝車間在生產過程中產生的鐵類雜質以及焊球、焊縫膠等。鐵類雜質和焊球積存在車身內部不易清理的部位,隨車進入涂裝線,在電泳表面形成顆粒,嚴重的會影響防腐性能;一部分焊縫膠會在過線時被電泳漆沖掉,隨后分散到電泳車身影響生產質量。

解決措施:1在前處理線增加磁性及懸液分離裝置,對鐵類以及其它較大的雜質進行設備分離:2.通過針對性的濾袋配比,對前處理以及電泳槽進行凈化。當雜質帶入量循環過濾量的時候,車身顆粒將會逐步減少。

3.2打磨及涂膠線

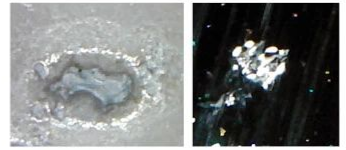

污染源分析:打磨過程中會有一部分打磨灰沒有擦凈過烘干爐后被面漆蓋住,形成顆粒缺陷;涂膠過程中由于操作不當,部分密封膠殘留在電泳車身表面,烘干后變硬,形成缺陷。

解決措施:1.減少打磨量:針對前處理電泳顆粒進行優化,減少電泳打磨量可以有效的控制打磨灰;2.在工時足夠的情況下對操作部位進行二次點檢,減少向后道遺留缺陷的風險;

3.3面漆線

污染源分析:在噴漆過程中我們國內涂裝線基本都是采用的靜電噴涂,涂料的利用率基本在60%~80%,在噴漆過程中會有大量的漆霧形成,其中一部分形成漆渣,還有部分會漂浮在空氣中,落到自動噴涂設備和噴漆間的壁板上,聚集形成顆粒污染車體,這樣的顆粒會污染濕膜,形成較難處理的顆粒,嚴重者還會導致返修。

還有一部分是由于設備霧化不良、換色清洗后溶劑末處理干凈等導致的色漆表面的顆粒。解決措施:1.制定適當的清理周期對噴房以及噴涂設備進行保潔處理;2.對設備進行定期的點檢,以避免設備故障對漆膜的影響;3.在油漆點修觀察室內配備固定人員,對車輛進行濕膜觀察檢測。

4.如何減少涂裝車間的顆粒?

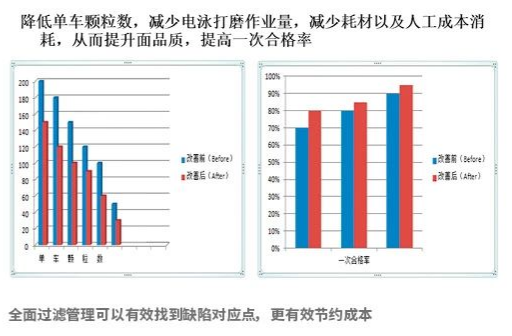

經統計,涂裝車間大部分顆粒來源于生產過程,顆粒量約占80%左右,環境顆粒以及系統顆粒僅占比20%。生產過程顆粒可以通過顆粒分析、工藝分析來判定其實際發生位置,然后通過工藝改進、產品改進等逐步優化是一個較為漫長的過程。同時,生產過程中選用合適的過濾產品也是一個較為重要的因素。而環境和系統顆粒只能通過加強設備清潔、改善操作人員的作業習慣等進行改進。

5.顆粒分析

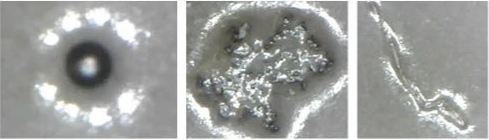

顆粒分析顧名思義,針對生產線上出現的顆粒進行深層分析。通過顆粒分析的結果可以有效的定位顆粒來源,并找出有效的優化措施。

顆粒分析一般會選一臺當班生產的電泳車或面漆車對電泳車身進行肉眼觀察和手觸感應。將所有顆粒標識出來后,對顆粒進行顯微鏡下的深層分析。可以確認顆粒的類型,從而找到應對方式。

6.全面過濾管理

全面過濾管理是過濾行業內一個較為領先的概念,其宗旨是在為客戶提供過濾耗材的同時,協助客戶對過濾工藝、更換周期、過濾產品做相應的調整。在滿足客戶的過濾需求的前提下,改善客戶的生產質量、控制返修成本,從而達到合作共贏的目的。